Bandas transportadoras por módulos, cómo elegir la correcta

Cada una de las partes que componen los sistemas productivos de una empresa son importantes y requieren de la mejor calidad, es por eso que se deben tomar en cuenta ciertas variables fundamentales al momento de adquirir piezas como con las bandas transportadoras modulares: cómo elegir la correcta.

Como la principal finalidad es el transporte y la movilización de productos, hay que tomar en consideración que posea características de eficiencia y resistencia, porque de eso depende una de las principales funciones de toda cadena de producción, por lo que tomar la mejor decisión al comprarla resulta tan importante.

Se debe destacar también que las bandas transportadoras modulares que se diseñan para las industrias se pueden elaborar en una variedad de estilos, colores y con distintas alternativas de accesorios.

Y todo eso va a depender de tener la información adecuada y oportuna en cuanto a las condiciones que se requieren para el funcionamiento y los factores externos que también inciden en su óptima labor dentro de un sistema productivo.

Hay que aclarar que las bandas modulares son de materiales de plástico con especificaciones muy claras como:

- Poseen la cualidad de baja fricción para que el desgaste sea un proceso muy lento.

- Tienen capacidades de auto lubricación que impiden que se pierdan sus propiedades de durabilidad.

- Están compuestas por materiales como poliamida que soporta sustancias abrasivas y así se prolonga su vida útil.

- Tienen una gran resistencia al agua y a las grasas animales y vegetales.

- Son homogéneas, impermeables e imputrescibles.

Hay quienes cometen el error de pensar que basta con tener un buen transportador y no es así. La banda es la que debe soportar el peso y las características físicas de los objetos que se coloquen sobre ella, y debe hacerlo sin correrse, debilitarse, perder sus propiedades ni romperse.

Características de las bandas modulares

- Son elaboradas de polipropileno, polietileno y acetal que aseguran su versatilidad de usos al ofrecer cualidades fundamentales de aislamiento eléctrico y de gran soporte ante casi todos los disolventes orgánicos. Además, por sus propiedades de deslizamiento son las más empleadas para la elaboración o construcción de piezas y productos en un sistema de roce mecánico.

- A esto se suma que se pueden adaptar en transportadores a través de cualquier aplicación por lo que son las más usadas en la industria de alimentos, bebidas embotelladas en diferentes tamaños, la farmacéutica, en la fabricación de contenedores, entre otras empresas de gran capacidad y actividad.

- Siguen siendo líder en el mercado porque sus diseños permiten el engranaje perfecto entre la malla y el piñón, con un sistema inteligente de alta tecnología que hace que los pasadores se retengan automáticamente para un accionamiento fiable, fácil de instalar, de mantener, con reducido impacto auditivo y, al tratarse de módulos, son muy rápidas de reparar y altamente higiénicas al ser fácilmente limpiables.

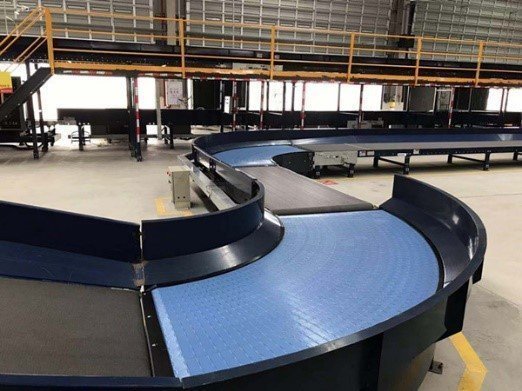

- También proporciona la posibilidad de giros laterales que son ideales para las aplicaciones industriales en las que hay curvas y existe la opción de elegir entre una banda modular de superficie cerrada o abierta, de acuerdo a las características del diseño productivo donde se instalará.

- Cuenta con aplicaciones que se llaman empujadores y guías laterales, con las que se puede pasar con facilidad y sin impactos negativos del movimiento del producto. Y para los procesos más exigentes se puede adaptar para que logren hacer transferencias de 90 grados con descarga automática.

Cómo elegir la mejor banda transportadora modular para su empresa

Una vez detalladas las ventajas y todos los beneficios que aporta una banda transportadora modular para diferentes empresas y sus variados sistemas productivos, hay que tomar en cuenta las siguientes variables para elegir la que más se adapte a las exigencias y naturaleza industrial para la que se emplea:

Características del producto:

Antes de decidirse por una banda transportadora modular industrial es importante evaluar si estará expuesta a aceites u otras sustancias químicas similares; a puntas y bordes afilados, bruscos o rústicos; a altas temperaturas; a materiales como metales o granito.

Esto es vital porque de ello dependerá la resistencia de la banda que se comprara y que debe soportar ese tipo de condiciones para que funcione de manera óptima.

Peso y tamaño del producto a transportar:

Este es un aspecto que hay que considerar como prioridad porque del peso del producto depende que la banda pueda funcionar y moverse a la velocidad requerida sin que el producto en sí que estará sobre ella implique un obstáculo.

En cuanto al tamaño es algo que se debe analizar porque el producto tiene que colocarse en una posición centrada para su fluido paso por toda la banda y así pueda trabajar sin ningún tipo de inconvenientes.

Condiciones del recorrido de la banda y del producto sobre la misma:

Todo el camino que debe recorrer el producto sobre las cintas transportadoras industriales, incluyendo sus tipos de movimientos y vibraciones es determinante, porque no es lo mismo un trayecto con inclinaciones o descensos que totalmente plano, porque eso afecta el buen funcionamiento del sistema productivo.

Dependiendo de esas características, es probable que se requiera la fabricación de una banda industrial modular personalizada con las condiciones de fricción necesarias para el peso del producto, y del tamaño adecuado para su soporte eficiente.

Además, hay que conocer el tipo de sistema de accionamiento de la banda transportadora modular, porque puede ser con motores o cadenas, y eso también es determinante al momento de tomar la decisión.

Condiciones ambientales internas y externas:

Factores como si el ambiente es cerrado o abierto, si tiene entrada de aire natural, si la temperatura es alta o muy baja, si recibe los rayos del sol de manera directa o indirecta… Son fundamentales para saber qué banda transportadora modular se debe comprar e instalar.

Pero eso no es todo. El agua de la lluvia, en caso de que se vaya a colocar el sistema productivo en un espacio abierto, el polvo, la humedad y otras características, podrían atentar contra de la banda si no está diseñada para soportar ese tipo de condiciones con demandas ambientales que requerirá una fabricación especial para que si pueda ser resistente y cumpla con sus funciones.

Lo ideal es elegir una banda transportadora que ofrezca un alto rendimiento y durabilidad a su empresa y sus procesos productivos.

-Características del ambiente productivo:

Esto también impera al momento de decidir y determinar si se necesita una banda personalizada. El ambiente productivo tiene que ver con las características físicas del lugar donde se instalará para operar la banda transportadora.

- Espacio disponible en la empresa para la instalación del sistema.

- Tipo de maquinaria que se emplea.

- Curvas y giros durante el recorrido.

CONCLUSIÓNES SOBRE ELEGIR BANDA TRANSPORTADORA

Debe tomar en cuenta estos aspectos claves al momento de elegir bandas transportadoras modulares para su industria y así lograr adquirir una pieza de calidad y diseñada cumpliendo con los más altos parámetros de seguridad, sin que se vean afectadas por bajas o altas temperaturas, el material de los paquetes o productos y las características del recorrido a efectuar, además de que sean de ayuda para el transporte y no un factor que lo entorpezca:

- Definir el sistema de bandas adecuado para el sistema a instalar para saber si requiere una recta, radial o en espiral.

- Seleccionar las dimensiones tomando en cuenta la distancia entre los ejes motrices y la anchura y si hay cambios de altura, de velocidad y de inclinación o de descenso en el recorrido.

- Elegir la mejor superficie de la banda de acuerdo a características del producto que se va a transportar como su densidad, tamaño, peso y forma; firmeza o fragilidad y rigidez; si es liso, irregular, rugoso o esponjoso; con propiedades corrosivas o si contiene humedad; su temperatura y grado de fricción.

- Conocer las características del lugar donde operará la banda como la temperatura de la industria y su exposición a diferentes factores ambientales como el sol, la lluvia, el viento y el polvo.